Soldagem

Ferramentas de análise de custos aumentam a produtividade na soldagem:A alta competitividade no setor metal-mecânico torna fundamental o gerenciamento dos custos dos processos de fabricação. Os métodos de soldagem são usados em grande escala nesse segmento industrial e têm grande participação na composição das despesas de fabricação. A análise dos custos de soldagem, que pode ser feita por planilha eletrônicas ou métodos matemáticos, é importante ára a elaboração de orçamentos, comparação entre processos e para a determinação da quantidade de consumíveis necessária para um projeto.

Este artigo apresenta algumas técnicas recentes de análise de custos voltadas para a soldagem e descreve as variáveis de processo que influenciam essa análise.

A globalização dos mercados tem forte influência no ramo industrial. No segmento metal-mecânico, os processos de fabricação usados na produção de conjuntos mecânicos e equipamentos são importantes na determinação dos custos, conforme o método de fabricação e o processo de soldagem empregados. Para manter a competitividade em seu mercado de atuação, as empresas necessitam controlar seus custos de fabricação.

Os processos de sodlagem e união de materiais são empregados em larga escala na fabricação mecânica e devem atender às exigências técnicas de construção, produtividade e qualidade (atender os requisitos estabelecidos pelas normas técnicas usadas para a construção do equipamento ou conjunto mecânico).

A produção é um sistema em que entram insumos e, por meio de processos de produção, são obtidos os bens ou serviços.

Assim, a produtividade é a capacidade de um processo produzir algo em função dos insumos que foram fornecidos – a razão entre as saídas e as entradas de um processo.

O controle dos custos de soldagem permite à empresa e seus dirigentes tomarem decisões importantes como elaborar propostas para uma licitação, escolher ou substituir um processo e também analisar a necessidade de automação dos processos. A utilização de softwares e planilhas eletrônicas permite o apontamento dos custos de soldagem em um processo de fabricação, auxiliando assim na tomada de decisão. Conforme o autor Peter Drucker: “se você não pode medir, não pode gerenciar”.

Processos de Soldagem

Processos de soldagem usuais

Os processos de soldagem a arco elétrico são usuais na indústria metal-mecânica. Podem ser classificados conforme o método de operação e a eficiência. Processos manuais, como a soldagem por eletrodo revestido, têm fator de operação menor em relação aos automáticos, como a soldagem por arco submerso e o processo MAG robotizado.

A eficiência de deposição também influencia os custos de soldagem, pois, de acordo com o processo de soldagem, o material de deposição – consumível – poderá ser mais eficiente, maximizando os custos de fabricação.Efeitos das variáveis de soldagemOs efeitos das variáveis de soldagem dependem do processo a ser empregado, mas geralmente aplicam-se a todos os processos a arco elétrico. Um fator importante é a distinção entre o controle das fontes de soldagem, que pode ser de corrente constante (CC) ou tensão constante (CV).

O processo eletrodo revestido tem controle CC e os processos GMAW e FCAW são CV. O processo de arco submerso pode utilizar ambos.

As principais variáveis de soldagem e seus efeitos são:

• Corrente de soldagem: principal parâmetro que influencia as taxas de deposição, é o mais utilizado para melhorar a eficiência do processo, além de influenciar diretamente a penetração do cordão;

• Tensão do arco: pouco influencia as taxas de deposição; interfere mais nos aspectos de forma do cordão, como a largura e altura do reforço;

• Velocidade de soldagem: pouco influencia as taxas de deposição; sua variação influencia o aporte de energia e o formato de cordão, mas, em termos de produtividade, pode influenciar o número de passes, pois, quanto menor a velocidade, o soldados irá depositar mais por unidade de medida e não por tempo, diminuindo assim o número de passes;

• Velocidade de alimentação do arame: esse parâmetro é o mesmo que a corrente de soldagem; quanto maior a taxa de arame, maior a taxa de deposição e, consequentemente, a corrente de soldagem;

• Extensão do eletrodo (stick-out): tem uma influência diretamente proporcional; quanto maior a distância, maior seráo aquecimento do eletrodo e, por efeito, Joule, o eletrodo esquenta e permite que a corrente seja aumentada num patamar maior;

• Diâmetro do eletrodo: proporciona uma capacidade de suportar correntes mais elevadas, mas o parâmetro que deve ser medido é a densidade de corrente;

• Densidade de corrente: é dada conforma a equação: D = A / mm². A densidade aumenta para diâmetros de eletrodos menores; assim, quanto maior a densidade de corrente, o eletrodo se aquecerá mais rapidamente, aumentando a taxa de deposição;

• Polaridade: em algumas aplicações, a troca da polaridade inversa (CCEP) para direta (CCEN) permite aumentos significativos nas taxas de deposição, que podem chegar a 30% ou mais;

• Calor imposto (heat input): o aporte térmico (J/mm) é a quantidade de energia depositada por unidade de tempo, expressa pela equação: H = (U.l) ? / Vs (em que: U = tensão do arco em Volts; l = corrente elétrica de soldagem em amperes; ? = eficiência do processo e Vs = velocidade de soldagem – deslocamento – em mm/min).

O uso da fórmula do aporte de energia é muito útil no desenvolvimento e no aprimoramento dos processos de soldagem em busca de taxas de deposição com valores maiores.Custos na soldagemA determinação dos custos de soldagem pode ser feita por uma planilha de custos ou um método detalhado, item por item, por meio de fórmulas matemáticas ou softwares específicos.

O primeiro passo é calcular, em uma junta soldada, o volume do metal depositado e o tempo de soldagem. Existem outros fatores que precisam ser considerados, mas que estão fora do âmbito deste artigo e que devem ser tratados de forma mais singular.

Outros custos também são considerados, como: mão de obra, energia elétrica da fonte de soldagem, custo de funcionamento da fábrica ou local considerado e os custos de gestão e funcionamento da fábrica.

Esses custos são dependentes das práticas contábeis da organização e podem incluir fatores como aluguel, taxas, juros bancários e custos indiretos (ou seja, aqueles que não estão diretamente envolvidos na fabricação, como a depreciação de instalações, etc.). Além disso, outras decisões contábeis (por exemplo, onde os custos de usinagem e montagem são absorvidos) podem afetar as decisões sobre o qual é o método mais rentável pela relação custo-benefício.

Um dos custos mais significativos é o de mão de obra, Isso, inevitavelmente, varia conforme a indústria, a localidade e o período do ano. Existem muitos custos indiretos, mas o custo do metal de solda depositado influencia diretamente o custo de uma junta soldada.

O trabalho realizado por um projetista na concepção do conjunto mais rentável em um item que pode ser colocado na posição mais vantajosa para a soldagem terá grande efeito sobre os custos. Por exemplo, um fator decisivo é a escolha do tipo de preparação de uma junta: o projetista pode escolher um chanfro com V simples ou duplo V, e a preparação pode ser feita com corte ou chama de plasma. Um chanfro em J deve ser preparado por usinagem e, geralmente, tem maior custo. O chanfro em J, no entanto, pode ter menos volume do que um chanfro simples V, dependendo de sua espessura; terá que ser mais preciso e, portanto, mais rápido para a montagem e dentro da tolerância, podendo resultar em uma menor taxa de reparo e um custo menor do que a preparação em V.

Além do cálculo do custo do depósito de metal de solda, outros fatores diretamente afetados pelas decisões de engenharia de soldagem são, portanto: o tempo de montagem de preparação da junta, que inclui posicionamento da peça em qualquer sistema de apoio ou dispositivo; a limpeza e o acabamento da solda; remoção de dispositivos; tratamento térmico pós-soldagem; custos dos ensaios não destrutivos e custo dos reparos.

A quantidade de metal de solda depositada raramente é a mesma que a de metal de solda comprada. Esse é o resultado de perdas ocorridas quando, por exemplo, o arame de soldagem MIG/MAG ou o arco submerso é cortado para ter a ponta de contato restaurada, quando a bobina de arame acaba e o comprimento do arame entre o rolo e a ponta de contato é insuficiente para ser tracionada ou quando o arame enrosca no conduíte da tocha.

Essas perdas tendem a ser pequenas, mas este não é o caso com eletrodos revestidos.

Por razões como revestimentos danificados ou armazenados incorretamente, as pontas de eletrodos revestidos que sobram no porta eletrodo são descartadas pelo soldador, o que representa a perda de um terço do peso adquirido de eletrodos revestidos.

Para ajudar no cálculo da quantidade de consumíveis de soldagem a ser comprada, a tabela 1 apresenta alguns fatores de multiplicação para os processos de soldagem a arco mais utilizados. O peso do metal de solda na junta deve ser multiplicado por esse fator para fornecer a quantidade de solda consumida. Esses valores são indicados para plantas com boa eficiência de chão de fábrica, em que os consumíveis não são desperdiçados.

Tabela 1

| Tab.1 – Fator de multiplicação do peso do metal | |

| Processo de soldagem | Fator multiplicador |

| Eletrodo revestido | 1,50 |

| TIG | 1,10 |

| MIG/MAG | 1,05 |

| Arco submerso | 1,02 |

| Arame tubular | 1,20 |

| Metal-cored | 1,10 |

Outros custos com consumíveis a serem considerados são decorrentes do uso do gás de proteção da poça de fusão. O cilindro normal de gás contém, aproximadamente, 10.000 litros de gás de proteção a uma pressão de 200 bar. Como as taxas de vazão de gás normalmente utilizadas na produção são de 12 a 15 litros por minuto, o cilindro deve ser suficiente, normalmente, para 10 a 12 horas de soldagem.

A taxa de consumo de fluxo de soldagem para o processo a arco submerso é de cerca de 1 kg de fluxo para cada 1 kg de metal de solda depositado. Isso pressupõe boa gestão e um eficiente sistema de recirculação de fluxo. O cálculo da quantidade necessária de consumíveis é, portanto, muito simples.

O custo da quantidade de horas necessárias para a execução da soldagem de uma junta não depende apenas da taxa de deposição do processo. Um fator importante para determinar o tempo necessário para o soldador realizar a soldagem é conhecido como dator de operação. Este é um valor percentual do tempo de arco aberto e do metal de solda que está sendo depositado em relação ao tempo total que o soldador está disponível na fábrica.

A tabela 2 apresenta números usuais para os processos de soldagem a arco elétrico. Note-se que a tabela não inclui os tempos de posicionamento ou de montagem.

Circunstâncias individuais podem aumentar ou diminuir esses valores.

Tabela 2

| Tab.2 – Ciclo de trabalho para processos de soldagem a arco | |

| Processo de soldagem | Fator de operação (%) |

| Eletrodo revestido | 15-30 |

| TIG | 25-40 |

| TIG orbital | 80-90 |

| MIG/MAG | 30-45 |

| MIG/MAG robotizado | 80-90 |

| Arco submerso | 80-95 |

| Arame tubular | 25-45 |

| Arame tubular mecanizado | 70-85 |

| Metal-cored | 30-45 |

O tempo perdido pode ser explicado por considerar todas as outras atividades que o soldador executa. Na soldagem com o processo eletrodo revestido, por exemplo, o tempo é necessário para a remoção da escória e limpeza entre um passe de solda e outra, troca de eletrodos, pausas para descanso e para a retirada de uma peça de um dispositivo. Certas atividades são similares entre processos de soldagem e precisam ser avaliadas caso a caso.

Aumentar o fator de operação é, portanto, uma forma de melhorar a produtividade, tanto pela organização do chão de fábrica quanto pela redução do tempo perdido ou pelo uso de um processo com maior fator de operação. No entanto, o tempo de arco pode ser apenas uma parte muito pequena do tempo total de fabricação e deve-se prestar atenção a outros aspectos do ciclo de produção.

Dessa maneira, pode-se obter um melhor retorno do que simplesmente aumentar o ciclo de soldagem.

A mecanização e a robotização dos processos são formas de aumentar o fator de operação e reduzir os custos de soldagem.

No entanto, em casos que envolvem variáveis como lotes pequenos de fabricação, não são vantajosas, pois o tempo necessário para preparar e estabelecer um sistema mecanizado para soldar um item pode ser maior do que a soldagem com processo manual. No sistema mecanizado, o ciclo de produção pode ser reduzido significativamente.

Como a velocidade é aumentada, a soldagem é concluída em menos tempo; assim, o número de itens soldados por dia aumenta. É essencial considerar oc ciclo completo do processo de produção para atingir a solução mais rentável para a empresa.

O passo final do custeio de um processo de soldagem é de terminar o tempo para depositar o metal de solda. Essa é uma função da taxa de deposição do processo. A taxa de deposição é geralmente expressa na unidade kg/h. A tabela 3 mostra as taxas de deposição mais usuais para os processos de soldagem a arco.

Tabela 3

| Tab.3 – Taxa de deposição para os processos de soldagem a arco | |

| Processo de soldagem | Taxa de deposição (Kg/h) |

| Eletrodo revestido | 0,4 – 5,5 |

| MIG/MAG | 06 – 12 |

| Arame tubular | 1,0 – 15 |

| Arco submerso | 3 – 16 |

Tabela 4

| Tab.4 – Eficiência de energia de fontes de soldagem | |

| Tipo de construção da fonte de energia | Eficiencia de energia (n) |

| Transformados | 60% |

| Retificador | 75% |

| Inversor | 90% |

| Motogerador – elétrico | 65% |

Para obter valores mais precisos dos parâmetros específicos, pesa-se a peça a ser soldada antes da operação, faz-se o depósito do metal de solda com o uso dos parâmetros por um tempo fixo e, em seugida, faz-se a repesagem da peça. Dessa forma, obtém-se um valor próximo ao real que pode ser usado para estimar os custos.

A energia elétrica consumida também é relacionada nos custos da soldagem. Conforme os parâmetros de processo – tensão e corrente, é possível calcular os custos para realizar o trabalho de soldagem de uma junta.

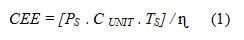

A potência consumida, produto da tensão pela corrente, é determinada em horas de trabalho e, conforme a eficiência de energia da fonte de soldagem, os custos são calculados e adicionados aos custos do metal depositado e mão de obra. Os custos de energia elétrica são determinados pela equação 1:

Em que:

PS: potência de soldagem, medida em KW;

C UNIT: custo unitário da energia elétrica, R$/kWh;

TS: tempo de soldagem, medido em horas (h);

n: eficiência de energia da fonte de soldagem.

A eficiência da fonte de soldagem é determinada conforme sua construção e o tipo de tecnologia empregado. Os valores usuais de eficiência de fontes de soldagem estão na tabela 4 e podem variar conforme o fabricante de fontes de soldagem.

Produtividade na soldagem

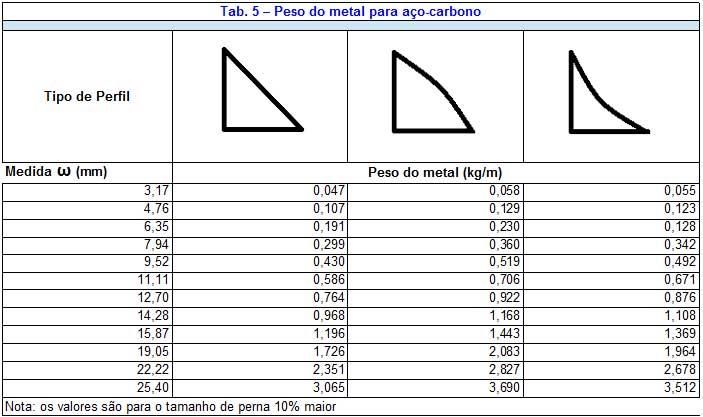

Uma questão muito comum na soldagem é qual será o valor gasto com insumos de soldagem, tais como eletrodos, arames, gases, etc. Para exemplificar, será considerado um caso prático, em que uma fábrica tem a necessidade de soldar 1.000 metros de filete de solda com 4,76 mm de cateto ou perna, no material aço-carbono. Qual serpa a quantidade necessária de consumíveis e gás de proteção, considerando o processo MIG/MAG?

Há duas importantes questões a serem resolvidas, as quais são as principais perguntas de um gerente de fábrica ou gerente de produção: qual é o cateto de solda e qual é o comprimento do cordão de solda. Também devem ser considerados os custos com o consumo de gás de proteção.

O levantamento de custos é um processo muito simples e será exemplificado a seguir.

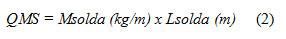

Quantidade do metal de solda necessário para a soldagem: é determinada conforme a equação 2:

Em que:

QMS: quantidade do metal de solda (kg/m);

Lsolda: comprimento da solda (m).

Na tabela 5 pode-se observar que, para o cateto de 4,76 mmm considerando a face da solda plana, será necessário 0,107 kg/m. Para o comprimento de solda de 1.000 m, tem-se:

QMS = 0,107 (kg/m) X 1.000 (m) = 107 kg; para 1.000 m de solda, serão necessários 107 kg de metal de solda.Tabela 5

Conhecendo a quantidade de arame necessária para executar a soldagem, é possível comparar o custo de diferentes tipos e bitolas de arame. O arame de soldagem é fornecido em diferentes embalagens, como em bobinas de 15 kg ou tambores com 200 kg.

Quantidade de gás necessária para a soldagem: o gás de proteção pode ser calculado com base na taxa de fluxo de gás (litros/min) durante o processo de soldagem e no tempo de arco aberto, conforme a equação 3:

QG = [Vazão de gás (l/min) x Tempo de arco aberto (h)] / 1.000

QG = [15 (l/min) x 60 (min) x 44,5 (horas de solda)] / 1.000 = 40m³ (3)

Considerando um típico cilindro industrial com capacidade de 10m³, serão necessários quatro cilindros de gás. Para o exemplo, foi considerado o gás mistura, composto com 80% de argônio e 20% de CO2.

Para encontrar o valor do tempo de arco aberto, foi utilizada a tabela 5. A partir da quantidade de metal de solda e considerando a soldagem com arame de 1,2 mm e corrente de 200 A, tem-se:

a) Para processo GMAW, 1,2 mm, 200 A: 2,9 kg/h – taxa de deposição;

b) Quantidade de arame necessário: 107 kg

A equação 4 apresenta o cálculo para o tempo de arco aberto necessário para a soldagem do exemplo citado:

TAA (h) = QMS / TD

TAA = 107 (kg) / 2,9 (kg/h) = 36,9 h (4)

Para o exemplo de cálculo do artigo, é possível determinar os custo0s da soldagem com energia elétrica. Sabendo-se que a fonte de soldagem é do tipo retificadora – quanto à sua construção – e a tensão do arco é de 22 Volts, a potência de soldagem será de 4,4 kW e o custo unitário da energia elétrica, de R$0,30 kWh. Assim, o custo de energia para o exemplo dado é de:

CEE = [4,4 x 0,30 x 44,5] / 0,75 = R$78,32

Os custos na soldagem podem ser facilmente calculados com o uso de tabelas e fórmulas. Por meio de planilhas eletrônicas, com a sistematização de cálculos e o armazenamento de dados, os cálculos podem ser comparados com os dados práticos e aperfeiçoados. A melhoria contínua do processo de soldagem aumenta a produtividade na fabricação, maximizando os resultados. Os softwares específicos de soldagem também são ferramentas eficazes no controle de custos e muitos são adaptados às fontes de soldagem para monitorar os parâmetros de soldagem e emitir relatórios e apontamentos da produção.

Análise gerencial dos custosPara análise gerencial dos custos na soldagem, é fundamental conhecer os números envolvidos no processo de fabricação. Uma prática que pode ser empregada para minimizar o custo, embora possa parecer uma condição óbvia, é depositar a menor quantidade de metal de solda possível, conforme o projeto da junta, com a maior taxa de deposição, no menor tempo de arco aberto possível. As consequências da aplicação dessa prática são:

• Para depositar a quantidade mínima de metal de solda, o projetista deve selecionar o menor chanfro que seja capaz de oferecer a qualidade necessária ao projeto. Se o ângulo formado é muito estreito, pode ocorrer falta de fusão das paredes laterais do chanfro. Essa é uma possibilidade com consequências diretas sobre os custos de recuperação: um ângulo muito grande gera desperdício de metal de solda depositado. Porém, o custo de preparar uma junta de solda, seja pelo processo de corte a plasma, oxicorte ou usinagem, também deve ser incluído em qualquer análise de custos, pois interfere nas despesas de montagem. Chanfros de solda usinados são mais precisos do que os feitos por oxicorte ou plasma, e isso pode resultar em menores tempos de preparação e taxas menores de retrabalho. Sempre que possível, deve ser feita uma preparação de chanfro reta, aproveitando as propriedades de penetração de processos de soldagem como feixe de elétrons e laser. O processo de soldagem a plasma pode penetrar até 10 mm em um único passe; a penetração com transferência pelo modo spray na soldagem MIG/MAG pode ser de até 6 mm e uma solda por arco submerso pode penetrar até 15 mm. Há ainda mais um benefício quando se utiliza uma preparação reta sem chanfro: o consumo do metal depositado é substancialmente reduzido. A última opção na diminuição de custos é especificar uma penetração parcial. A operação mais cara em qualquer solda com penetração total é o passe de raiz – se for eliminado com o uso de juntas de penetração parcial, haverá redução de custos. No entanto, a decisão de usar soldagem de penetração parcial não deve ser tomada sem critério, mas apenas se as condições de trabalho puderem ser realizadas tendo-se uma raiz da solda com abertura de raiz, por exemplo. O projetista, portanto, deve examinar se o conjunto sofrerá fadiga, corrosão, etc. e deve ser claramente especificado onde as juntas são solicitadas e qual é a garganta de solda mínima aceitável.

• A qualidade do depósito de solda interfere diretamente na taxa de retrabalho da soldagem, podendo ser reduzida.

O retrabalho do metal de solda tem custos elevados, sobretudo os defeitos são inaceitáveis. Geralmente, eles são detectados no final do processo de fabricação e umas vezes, após a montagem final, quando o acesso é difícil, ou após o tratamento térmico posterior à soldagem. Projetar soldas e preparações de acesso fáceis para o soldador, como as executadas na posição plana, auxiliam na redução da taxa de reetrabalho.

• Com maior bitola de eletrodo ou arame e com correntes de soldagem maiores, será obtida uma maior taxa de deposição e, consequentemente, menor tempo de realização de junta. Os valores da taxa de deposição na tabela 1 fornecem as taxas de deposição mínima e máxima conforme a corrente de soldagem. Para permitir correntes de soldagem elevadas, é indicado montar a peça na posição horizontal e com fácil acesso para o soldador. Uma vantagem de usar as correntes mais altas é que o número de passes para preencher a junta será reduzido, o que, na maioria dos casos, irá causar menos distorção do que um grande número de passes em baixas correntes de soldagem.

O tempo para corrigir a distorção pode ser reduzido. Para alcançar a solução que maximize a produção de uma estrutura soldada, é indicado não apenas aumentar o fator de operação ou a taxa de deposição, mas considerar todos os aspectos da fabricação desde a fase de projeto até a inspeção final, envolvendo todos os membros da equipe, do projetista ao soldador.

ConclusõesA análise dos custos na soldagem é uma ferramenta para as empresas manterem a competitividade no mercado global. Por meio de cálculos simples ou softwares, é possível fazer essa tarefa de forma simples e auxiliar a gerência na tomada de decisão.

O fator de operação é relacionado conforme o processo de soldagem. Processos semiautomáticos ou automáticos possuem fatores de operação elevados, reduzindo assim o tempo de soldagem. A taxa de deposição também interfere nos custos de soldagem, pois conforme o processo e a qualidade do meterial, o valor influencia na produtividade da soldagem.

O item com maior influência nos custos de soldagem é a mão de obra. Custos com encargos sociais são considerados nos custos de soldagem, dessa forma a mão de obra deve ser maximizada para que os custos seja os menores possíveis. Processos automáticos, quando aplicáveis, garantem menores custos de soldagem e melhoria nos controles do processo de fabricação.

O custo de energia elétrica na soldagem pode ser reduzido com o uso de fontes com maior eficiência de energia. Fontes baixa eficiência elevam os custos da soldagem. A manutenção das fontes é um fator a ser considerado, pois fontes com longo tempo de uso podem apresentar mais defeitos e interromper o ciclo da soldagem. Os custos de manutenção da fonte podem ser relacionados nos custos total da soldagem.

A maximização das riquezas da empresa, objetivo da alta gerência, pode ser obtida pelo controle de custos dos processos de fabricação e o monitoramento dos dados durante os processos de produção. Na soldagem é fundamental o controle do processo com dados e informações pertinentes, para a melhoria contínua do processo de fabricação escolhido ou para a substituição.

Referências1) ASM Handbook. Welding, Brazing and Soldering. Vol 6. Estados Unidos, ASM International, 2008.

2) AWS Welding Handbook. Welding Process; 8ª ed Vol 2. Estados Unidos, 1991.

3) Blodgett, O. W. Et al. Fabricator´s and Erector´s Guide to Welded Steel Construction. Estados Unidos, The James F. Lincoln Arc Welding Foundation, 1999.

4) Marques, P. V; Modnesi, P. J; Bracarense, A. Q. Soldagem: fundamentos e tecnologia. Belo Horizonte: Editora UFMG, 2005.

5) The Procedure Handbook of arc Welding; 14ª ed. Estados Unidos, The James F. Lincoln Arc Welding Foundation, 2000.

6) Ziedas, S.; Tatini, I. et al. Soldagem. Coleção Tecnologia Senai-SP, 1997.

7) Wainer, E.; Brandi, S. D.; Mello, F. D. H. Soldagem: processos e metalurgia; 2ª ed. São Paulo: Edgard Blucher, 1992.